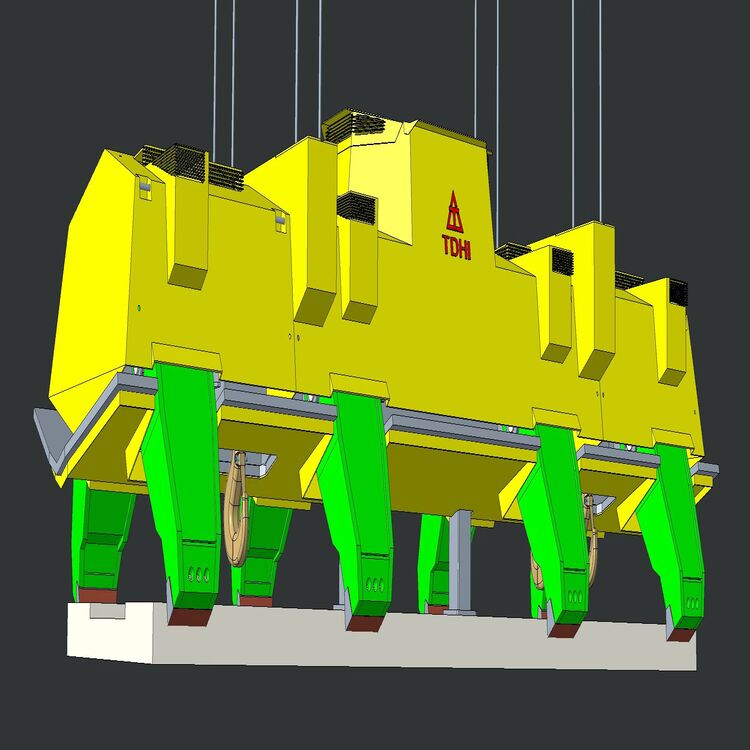

在建筑、冶金和港口等行业,高效且安全的板坯夹钳是满足物料搬运需求的关键设备。随着行业的发展,对于能够提升工作效率、保障操作安全的夹钳需求愈发迫切。多驱动方式板坯夹钳应运而生,为这些行业带来了全新的解决方案。

目前市场上的板坯夹钳主要有机械、电动、气动和液压四种驱动方式。每种驱动方式都有其独特的核心技术特点和适用场景。

| 驱动方式 | 核心技术特点 | 适用场景 |

|---|---|---|

| 机械驱动 | 基于杠杆原理设计,结构相对简单,成本较低。但操控性较差,需要较大的人力操作。 | 适用于一些对精度要求不高、搬运重量较小的场景。 |

| 电动驱动 | 通过电机提供动力,操控相对方便,能够实现一定程度的自动化。但能耗较高,维护成本也相对较高。 | 适用于需要频繁操作、对自动化程度有一定要求的场景。 |

| 气动驱动 | 利用压缩空气作为动力源,具有响应速度快、清洁无污染等优点。但输出力相对较小,受气源影响较大。 | 适用于一些对速度要求较高、对环境清洁有要求的场景。 |

| 液压驱动 | 通过液压系统提供强大的动力,能够实现较大的夹持力,操控性好,且能耗相对较低。但结构相对复杂,维护成本较高。 | 适用于重型板材搬运、对夹持力要求较高的场景。 |

多驱动方式板坯夹钳在结构设计上具有独特的亮点,能够实现单人轻松操作重型板材。其采用了合理的杠杆原理设计,使得操作人员在操作时能够更加省力。同时,产品的夹持力稳定性极高,能够确保在搬运过程中板材不会滑落。

以某钢铁厂的实际应用为例,使用多驱动方式板坯夹钳后,原本需要多人协作才能完成的板材搬运工作,现在单人就可以轻松完成。这不仅节省了人力成本,还提高了工作效率。

在钢铁厂转运、港口装卸等典型应用场景中,多驱动方式板坯夹钳展现出了显著的降本增效成果。在钢铁厂,使用该夹钳后,人力成本节省了30%以上,同时事故发生率降低了50%。在港口装卸中,装卸效率提高了40%,大大缩短了货物的周转时间。

多驱动方式板坯夹钳内置了限位开关和安全冗余机制,为设备的运行提供了可靠的保障。限位开关能够确保夹钳在规定的范围内运行,避免因过度操作而导致的安全事故。安全冗余机制则在设备出现故障时,能够及时启动备用系统,确保设备的正常运行。

据统计,使用内置限位开关和安全冗余机制的板坯夹钳,设备的运行可靠性提高了60%以上,大大减少了因设备故障而导致的停机时间。

多驱动方式板坯夹钳已经成功应用于多个国际重点项目。例如,在某海外港口的建设项目中,该夹钳凭借其高效、安全的特点,赢得了客户的高度认可。客户实测数据显示,使用该夹钳后,项目的整体成本降低了20%以上。

同时,公司还提供48小时快速响应售后支持,让客户在使用过程中无后顾之忧。

多驱动方式板坯夹钳的灵活性能够很好地匹配复杂的工况需求。不同的驱动方式可以根据实际工况进行切换,使得夹钳在各种场景下都能发挥出最佳性能。这种灵活性不仅提高了设备的适用性,还为企业的可持续发展提供了有力支持。

如果您正在寻找一款高效、安全的板坯夹钳,不妨考虑我们的多驱动方式板坯夹钳。它将为您的物料搬运工作带来全新的体验。立即了解更多详情

您对多驱动方式板坯夹钳还有哪些疑问呢?欢迎在留言区留言讨论。