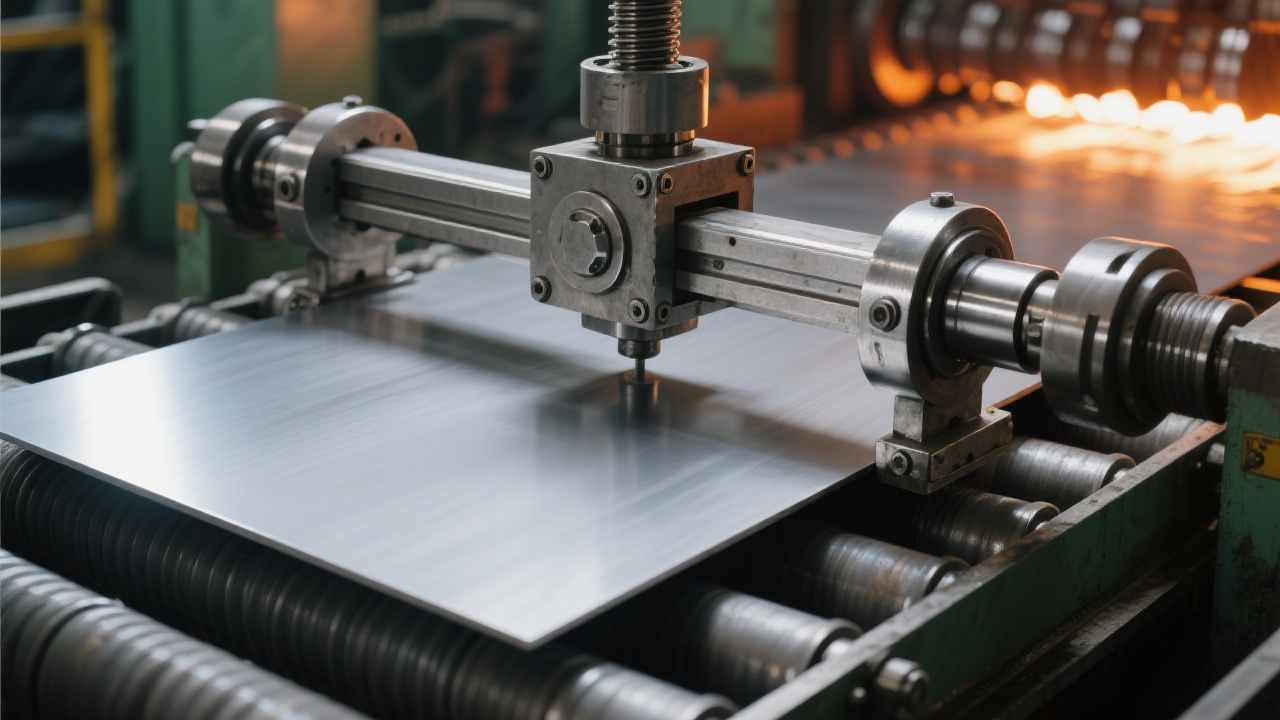

在现代钢铁生产领域,如何提升生产效率、保障操作安全并适应复杂工况,一直是企业面临的重要挑战。大连钛鼎重工有限公司自主研发的动力型板坯夹钳,凭借其卓越的性能优势,正逐渐成为现代钢铁企业的理想选择。

动力型板坯夹钳采用高强度合金钢材质,这种材质具有出色的强度和韧性,能够承受高温高负荷的工作环境。据行业数据显示,相比传统夹钳使用的普通钢材,高强度合金钢的强度提升了30%以上,大大延长了夹钳的使用寿命。

该夹钳配备的液压驱动系统更是一大亮点。其自动调节功能可以根据板坯的重量和尺寸,精确调整夹钳的夹紧力,确保在各种工况下都能稳定夹紧。同时,液压驱动系统还具备快速开闭性能,夹钳的开闭时间比传统夹钳缩短了约40%,显著提高了作业效率。

动力型板坯夹钳在钢铁生产线的多个场景中都展现出了卓越的应用优势。在冷轧精整环节,夹钳的高精度夹紧和快速开闭性能,能够有效提高板坯的加工精度和生产效率。例如,某钢铁企业在采用该夹钳后,冷轧精整工序的生产效率提升了25%。

在物流转运场景中,夹钳的耐高温和结构稳定性优势得到了充分体现。传统夹钳在高温环境下容易出现变形和损坏,而动力型板坯夹钳采用特殊的耐高温设计,能够在高达800℃的环境下正常工作。同时,其稳定的结构设计确保了在运输过程中板坯的安全,降低了物流损耗。据统计,使用该夹钳后,物流转运过程中的板坯损坏率降低了50%以上。

| 应用场景 | 传统夹钳表现 | 动力型板坯夹钳表现 |

|---|---|---|

| 冷轧精整 | 生产效率低,加工精度有限 | 生产效率提升25%,加工精度提高 |

| 物流转运 | 耐高温性差,板坯损坏率高 | 可在800℃环境工作,板坯损坏率降低50%以上 |

大连钛鼎重工有限公司采用MSC NASTRAN仿真分析和Teamcenter PDM全流程可追溯管理体系,确保产品符合国际标准并实现高效制造。通过仿真分析,可以在设计阶段对夹钳的性能进行优化,提高产品的可靠性。全流程可追溯管理体系则保证了产品从原材料采购到生产加工的每一个环节都可追溯,为产品质量提供了有力保障。

随着智能制造的发展,钢铁生产自动化已成为行业趋势。动力型板坯夹钳的出现,为钢铁企业实现自动化生产提供了有力支持。其先进的技术和卓越的性能,不仅提高了生产效率和操作安全性,还降低了人工风险。据行业专家分析,采用动力型板坯夹钳的钢铁企业,在未来的市场竞争中将更具优势。

众多钢铁企业的应用案例也证明了该夹钳的价值。某大型钢铁企业在引入动力型板坯夹钳后,生产效率大幅提升,生产成本显著降低,产品质量也得到了有效提高。

如果您的企业也在寻求提升钢铁生产效率和质量的解决方案,不妨了解一下大连钛鼎重工有限公司的动力型板坯夹钳。它将为您的企业带来全新的生产体验和竞争优势。立即了解更多详情