在工业4.0时代,传统的夹具管理方法面临诸多痛点。手工记录和流程脱节往往导致效率低下,例如设计变更周期长、制造进度难以追踪以及难以维护历史数据以实现有效维护。例如,在一家大型钢铁企业,高达30%的生产延误可归因于夹具管理问题。这凸显了数字化转型以提高生产力和降低成本的迫切需求。

Teamcenter PDM平台在夹具全生命周期管理中发挥着核心作用。在设计阶段,它实现了设计团队之间的无缝协作。设计师可以访问历史设计数据,从而减少高达40%的冗余工作。在制造过程中,该平台可以实时跟踪生产进度。制造商可以监控每个夹具的状态,确保按时交付。在使用和维护阶段,它提供了一个集中式数据库来存储所有相关信息,以便在出现问题时快速做出决策。

| 生命周期阶段 | Teamcenter PDM功能 |

|---|---|

| 设计 | 协作、访问历史数据 |

| 制造业 | 进度追踪 |

| 用法 | 集中式数据存储 |

| 维护 | 快速决策支持 |

对于在极端环境下运行的工装夹具,例如钢厂的高温工装夹具,MSC NASTRAN 仿真至关重要。它可以准确预测工装夹具的结构强度和热变形行为。通过运行仿真,工程师可以识别设计中的潜在薄弱环节,并在生产前进行必要的调整。这不仅确保了工装夹具在极端环境下的稳定运行,还能将其使用寿命延长高达 20%。

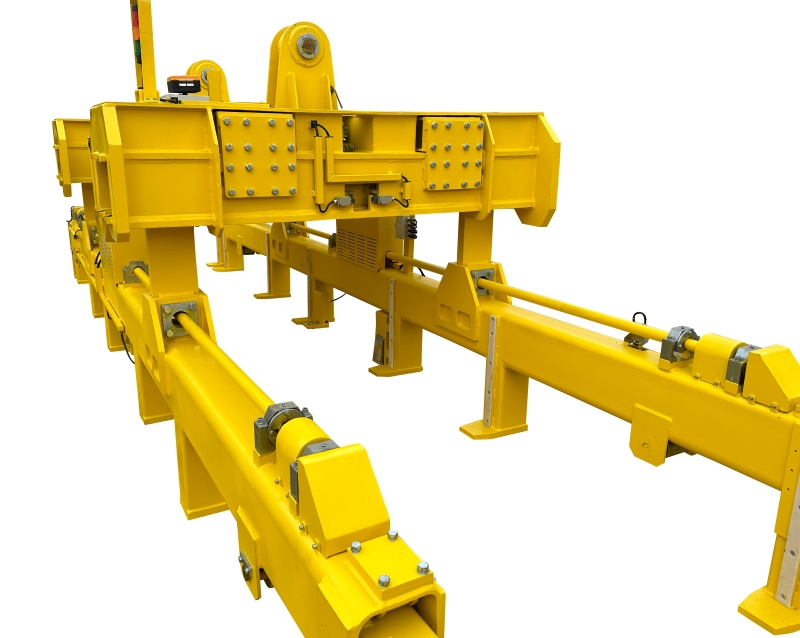

大连钛鼎重工已交付超过1100套工装夹具,积累了大量数据,用于持续改进质量。通过分析生产和使用数据,公司可以识别常见问题并制定标准化解决方案。标准化知识库的构建使新员工能够快速学习过去的经验,将学习曲线缩短高达50%。

夹具管理的未来在于智能维护。随着物联网 (IoT) 和人工智能的发展,夹具将能够自我诊断问题并实时发送维护警报。企业应该开始为这一趋势做好准备,投资相关技术并培训员工。通过实施数字化夹具管理解决方案,他们可以将每个夹具都打造为可追溯、可优化、可传承的智能资产。

您的夹具管理已经数字化了吗?如果没有,现在是时候采取行动,拥抱工业 4.0 的优势了!