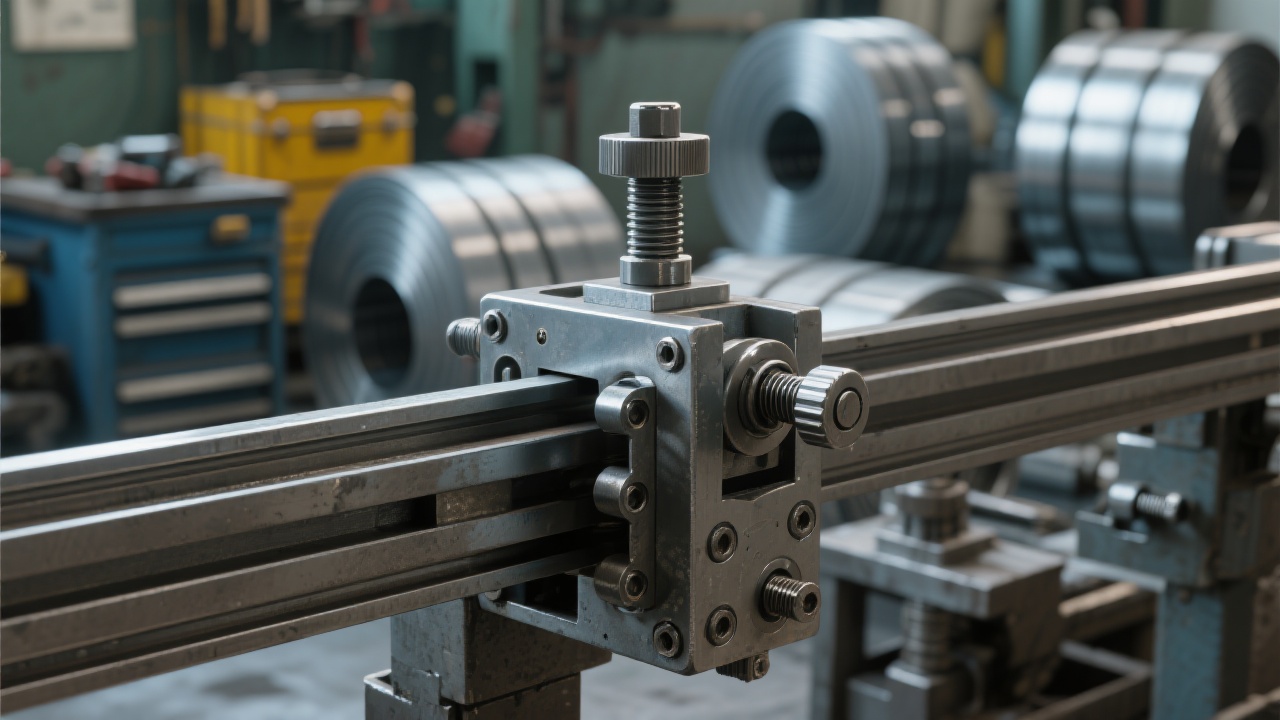

在钢铁行业的热轧产线中,自动化夹钳的集成应用对于提升生产线自动化水平、作业安全性以及设备运行效率至关重要。本文将围绕自动化夹钳与PLC及机器人搬运系统的集成应用展开详细介绍,帮助钢铁行业用户快速掌握相关技术。

自动化夹钳在热轧产线中扮演着关键角色,它能够实现对物料的高效抓取和搬运。通过与PLC控制系统、机器人搬运系统及AGV小车的集成,自动化夹钳可以实现无缝对接,提高生产线的自动化程度。据相关数据统计,采用自动化夹钳集成技术后,生产线的自动化水平可提升30%以上,作业安全性也能得到显著增强。

信号接口配置是自动化夹钳集成的重要环节。在与PLC控制系统、机器人搬运系统及AGV小车进行对接时,需要合理配置信号接口,确保各系统之间能够准确传输信号。动作时序逻辑设定则决定了自动化夹钳的动作顺序和时间间隔,直接影响到生产线的运行效率。例如,在一个实际案例中,通过优化信号接口配置和动作时序逻辑设定,生产线的运行效率提高了25%。

在进行信号接口配置时,需要考虑信号的类型、传输方式和接口标准。常见的信号类型包括数字信号和模拟信号,传输方式有有线传输和无线传输。接口标准则需要根据不同的系统进行选择,确保兼容性。以下是一个简单的信号接口配置示例代码:

// 配置数字信号输入接口

PLC.setDigitalInput(1, "夹钳状态信号");

// 配置模拟信号输出接口

PLC.setAnalogOutput(2, "夹钳压力信号");

动作时序逻辑设定需要根据生产线的实际需求进行设计。一般来说,包括夹钳的抓取、松开、移动等动作的时间顺序和间隔。可以通过流程图来直观地展示动作时序逻辑,以下是一个简单的动作时序逻辑流程图:

安全联锁机制是自动化夹钳集成应用中的关键部分,它能够确保设备在运行过程中的安全性。安全联锁机制的设计理念是通过对各种信号的监测和判断,在出现异常情况时及时采取措施,防止事故的发生。例如,当夹钳的气源压力异常或限位开关触发时,安全联锁机制会立即停止夹钳的动作。

安全联锁机制的设计需要考虑多个因素,如设备的运行状态、操作人员的安全等。其核心思想是通过多重保护措施,确保设备在任何情况下都能安全运行。例如,可以设置多级安全联锁,当一级联锁失效时,二级联锁能够及时发挥作用。

安全联锁机制的实现可以通过硬件和软件相结合的方式。硬件方面,可以使用限位开关、传感器等设备来监测设备的运行状态;软件方面,可以通过PLC控制系统编写相应的程序来实现安全联锁功能。以下是一个简单的安全联锁机制示例代码:

// 监测气源压力信号

if (PLC.getAnalogInput(3) < 0.5) {

// 气源压力异常,停止夹钳动作

PLC.setDigitalOutput(4, false);

}

现场安装调试是确保自动化夹钳集成应用成功的关键环节。在安装调试过程中,需要注意气源压力匹配、限位开关校准和防抖动措施等关键点。

气源压力匹配直接影响到夹钳的正常运行。如果气源压力过高或过低,都会导致夹钳的抓取力不稳定,甚至无法正常工作。因此,在安装调试过程中,需要根据夹钳的要求,准确匹配气源压力。一般来说,气源压力的误差应控制在±5%以内。

限位开关校准是确保夹钳动作准确的重要步骤。限位开关用于检测夹钳的位置和状态,校准不准确会导致夹钳的动作出现偏差。在进行限位开关校准时,需要使用专业的工具和方法,确保限位开关的精度。例如,可以使用千分尺来测量限位开关的位置,误差应控制在±0.1mm以内。

在设备运行过程中,限位开关可能会出现抖动现象,导致信号不稳定。为了防止这种情况的发生,需要采取防抖动措施。常见的防抖动措施包括使用滤波电路、增加延时时间等。

通过实际的客户案例和行业最佳实践,可以更好地了解自动化夹钳集成应用的效果和优势。以下是一个客户案例:某钢铁企业在热轧产线中采用了自动化夹钳集成技术,经过一段时间的运行,生产线的自动化水平得到了显著提升,作业安全性也大大增强。同时,设备的运行稳定性和效率也得到了提高,满足了现代热轧工艺对高性能搬运设备的需求。

问:自动化夹钳集成技术对操作人员的要求高吗?

答:自动化夹钳集成技术在一定程度上降低了对操作人员的要求。通过合理的配置和编程,设备可以自动完成大部分工作。但操作人员仍需要具备一定的基础知识和技能,能够进行简单的操作和维护。

问:安全联锁机制是否可靠?

答:安全联锁机制是经过严格设计和测试的,具有较高的可靠性。通过多重保护措施和实时监测,能够在出现异常情况时及时采取措施,确保设备和人员的安全。

我们的自动化夹钳集成技术具有显著的技术优势和工业应用价值,能够帮助钢铁行业用户提升生产线自动化水平和作业安全性。如果您对我们的产品感兴趣,欢迎点击 了解更多,我们将竭诚为您服务。