工业4.0时代,制造业正在经历深刻变革,其中的关键挑战之一是如何实现夹具的数字化管理。本文以大连钛鼎重工自主研发的动力式板坯夹具为例,深入探讨PDM平台(Teamcenter)在制造企业中的实践与价值。

传统的夹具管理方法往往面临诸多限制。例如,数据分散,难以集成和共享;版本控制混乱,容易导致设计和制造过程中出现错误;此外,不同部门之间缺乏有效的协作机制,导致产品开发周期延长。调查显示,近30%的制造企业曾因夹具管理问题而出现生产延误。

PDM平台,尤其是Teamcenter,在夹具管理中发挥着至关重要的作用。首先,它实现了数据的无缝集成。所有与夹具相关的数据,包括设计图纸、制造流程和使用记录,都可以在统一的数据库中存储和管理。这不仅提高了数据的可访问性,也增强了数据的安全性。

其次,PDM平台提供强大的版本控制功能。夹具设计的每个版本都可以被准确追踪,并且可以轻松检索历史版本。这确保所有相关人员都能使用最新、正确的信息。

第三,它促进了协同设计。设计、工程和制造等不同部门可以在同一个平台上协同工作。例如,设计师可以实时与工程师分享他们的想法,工程师也可以就设计的可行性提供反馈。这种协同方式可以显著缩短产品开发的时间和成本。

为了确保夹具在极端工况下的结构稳定性,采用了MSC NASTRAN仿真技术。该技术可以模拟夹具的热变形和应力分布。通过分析仿真结果,工程师可以优化夹具设计,提高其性能。

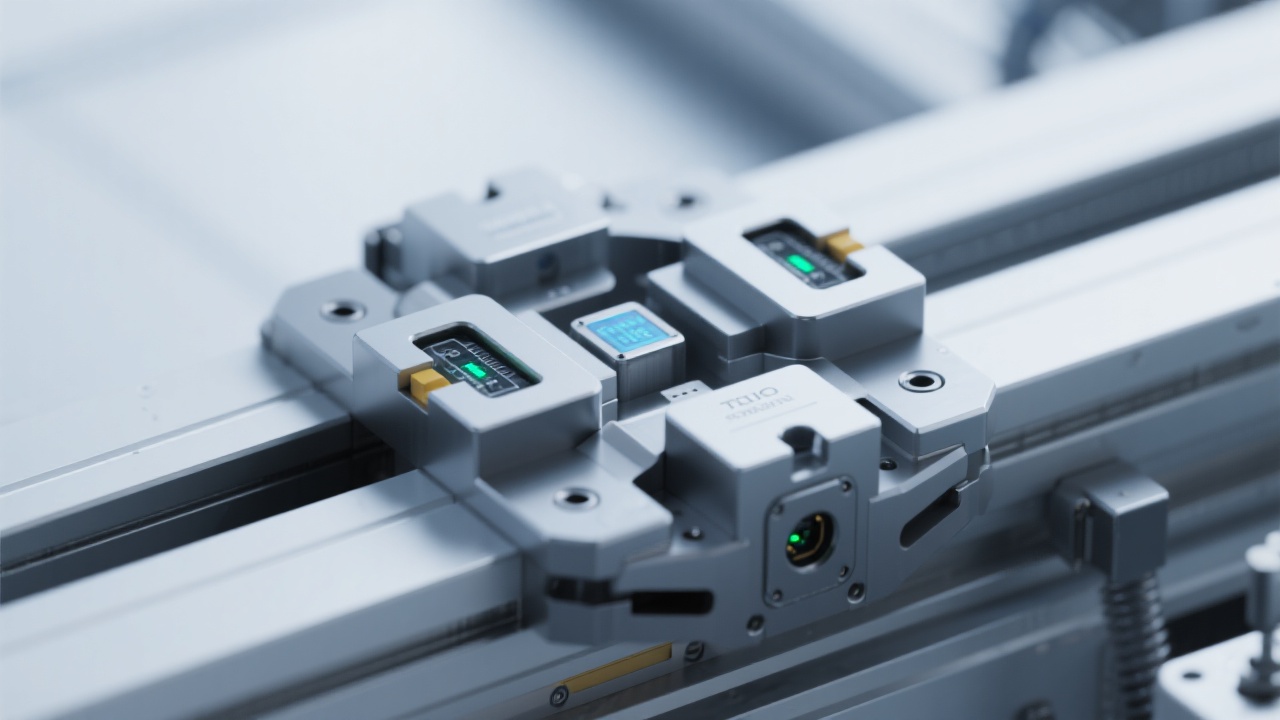

例如,大连钛鼎重工研制的动力式板坯夹具,仿真分析表明,通过调整部分零件的厚度和形状,可以有效降低应力集中,提高夹具整体强度,优化后夹具可比原设计承受载荷提高20%。

众多钢铁企业受益于PDM平台及仿真技术在工装夹具管理中的应用。例如,某大型钢铁公司借助这些技术成功构建了可复用、可追溯的工装夹具知识库。实施以来,该公司工装夹具相关的生产停机时间减少了40%,产品质量提高了30%。

未来,夹具有望向智能化和数字孪生方向发展。智能夹具能够根据不同的工作条件进行自我调整,从而提高生产效率和灵活性。另一方面,数字孪生可以创建夹具的虚拟模型,以镜像现实世界中的夹具,从而实现性能的实时监控和预测。

PDM平台及仿真技术的落地,不仅是工具层面的提升,更是组织能力的系统性升级。它能够帮助企业构建标准化的夹具知识库,为后续的智能化升级奠定坚实的基础。您准备好迎接夹具管理的数字化转型了吗?点击此处,了解更多关于我们如何助力您的企业实现这一目标的信息。