随着全球钢铁行业向高效化、绿色化和智能化转型,越来越多热轧企业正将目光投向自动化搬运设备的集成升级。据《中国钢铁工业协会》2024年调研数据显示,超过68%的中大型钢厂计划在未来两年内引入PLC控制的气动夹钳系统,以提升作业一致性与安全性。

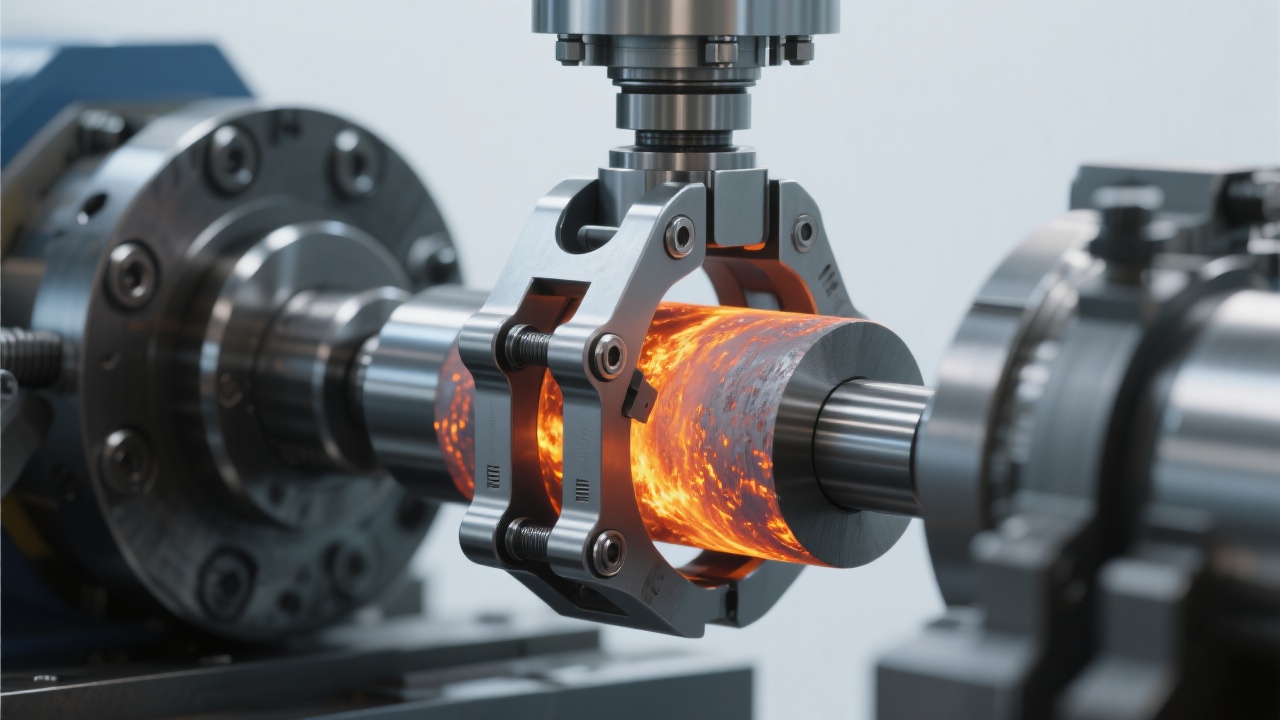

在高温钢板搬运场景中,传统人工操作不仅效率低(平均单次搬运耗时约45秒),还存在安全隐患。大连钛鼎重工自主研发的气动耐用板坯夹钳,通过标准IO信号接口(如Modbus RTU、Profinet)可轻松接入主流PLC控制系统,配合机器人末端执行器或AGV小车实现全流程自动化。

关键难点在于动作时序逻辑设计:例如夹紧→抬升→移动→定位→释放的全过程需精确控制在3.2秒以内(实测数据)。我们建议采用梯形图编程+状态机模型,确保每个步骤都有明确反馈机制,避免误动作导致停机。

高温环境下,任何机械故障都可能引发连锁事故。我们在多个客户项目中强制实施三级安全防护:

调试阶段常见问题包括气源压力波动(建议稳定在0.6–0.8MPa)、夹爪抖动(加装防震垫片+软件滤波算法)等,这些问题均可通过标准化清单快速排查。

该厂原有人工夹持+行车搬运模式,日均产量受限于人员疲劳与动作不一致。集成钛鼎夹钳+PLC控制后,单位小时搬运次数由18次提升至24次,同时废品率下降12%,全年节省人力成本超¥280万元。

| 项目 | 改造前 | 改造后 |

|---|---|---|

| 单次搬运时间 | 45秒 | 3.2秒 |

| 日均搬运量 | 18次 | 24次 |

| 废品率 | 3.5% | 2.2% |

无论你是刚起步的工程师,还是正在规划产线升级的管理者,我们都鼓励你在评论区留下你的挑战或经验——也许下一个成功案例,就来自你的提问。

立即获取完整安装调试手册 & 视频教程 —— 让技术落地不再难。点击这里下载PDF指南