В эпоху индустрии 4.0, традиционный подход к управлению приспособлениями стал неэффективным, сталкиваясь с рядом серьезных проблем. Например, в среднем, без цифрового управления, время простоя оборудования из - за неисправностей приспособлений может достигать до 20% от общего рабочего времени в сталелитейных предприятиях. Это приводит к существенным финансовым потерям и снижению производительности. Поэтому, цифровая трансформация управления приспособлениями стала необходимостью для предприятий, стремящихся к повышению эффективности и конкурентоспособности.

Teamcenter PDM платформа представляет собой мощный инструмент для управления полным жизненным циклом приспособлений. В области проектирования, она позволяет создавать и управлять 3D - моделями приспособлений, обеспечивая прозрачность и эффективность процесса. Например, инженеры могут быстро находить и использовать ранее созданные компоненты, сокращая время разработки новых приспособлений до 30%. Во время производства, эта платформа позволяет отслеживать каждый этап изготовления, от закупки материалов до сборки приспособления. Это обеспечивает точный контроль за качеством и сокращение времени производства.

В процессе эксплуатации, Teamcenter PDM собирает данные о работе приспособлений, таких как частота использования, температура и нагрузка. Эти данные используются для планирования ремонта и обслуживания, что позволяет предотвратить неожиданные отказы и снизить затраты на ремонт. При ремонте, платформа хранит информацию о всех проведенных работах, создавая полную историю обслуживания приспособления.

В условиях высоких температур, которые часто встречаются в сталелитейных производствах, приспособления должны иметь высокую прочность и устойчивость к тепловым деформациям. MSC NASTRAN симуляция позволяет проверить прочность конструкции и поведение при термических деформациях при высоких температурах. Например, при помощи этой симуляции можно определить, как приспособление повредится при температуре до 1000°С и как можно оптимизировать его конструкцию для устойчивой работы в таких условиях. Это обеспечивает надежность приспособлений в экстремальных условиях и снижает риск отказов.

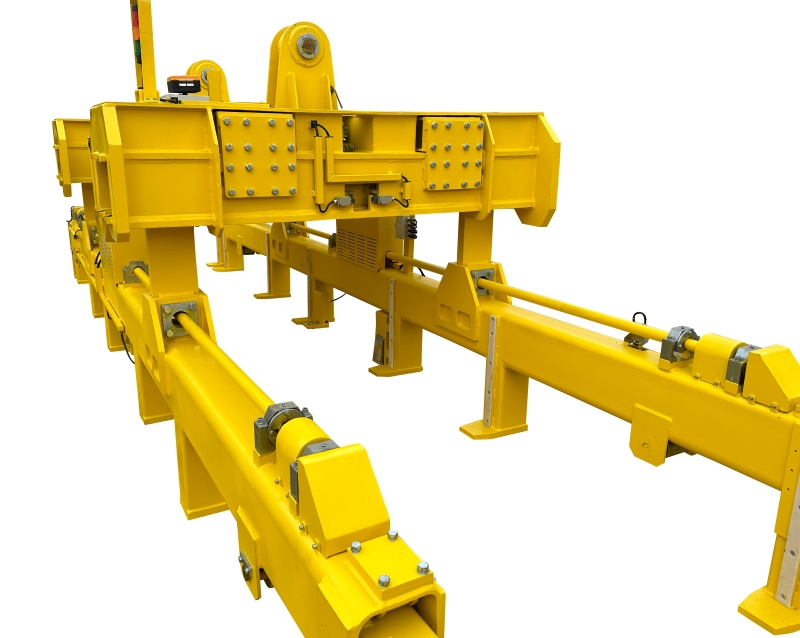

С учетом более 1100 доставленных экземпляров приспособлений, компания Dalian Titanium Ding Heavy Industry накопила огромный объем данных. Эти данные используются для улучшения качества приспособлений и создания стандартизированной базы знаний. Например, анализ данных показал, что использование определенных материалов и технологий производства позволяет увеличить срок службы приспособлений до 20%. Стандартизированная база знаний позволяет быстро решать возникающие проблемы и передавать опыт между разными отделами и предприятиями.

В будущем, тенденцией в области управления приспособлениями будет интеллектуальное техническое обслуживание. Это включает использование технологий Интернета вещей (IoT), искусственного интеллекта и машинного обучения для прогнозирования отказов приспособлений и автоматического планирования ремонта. Компания Dalian Titanium Ding Heavy Industry предлагает следующие рекомендации для предприятий, которые хотят внедрить интеллектуальное техническое обслуживание приспособлений: начать с небольших проектов, постепенно расширяя масштабы; создавать партнерства с технологическими компаниями для доступа к новым технологиям; и инвестировать в обучение персонала.

Ваш вопрос: "Ваше управление приспособлениями уже цифровое?"

В целом, цифровое управление полным жизненным циклом приспособлений на основе Teamcenter PDM платформы и MSC NASTRAN симуляции представляет собой эффективный способ повысить надежность приспособлений, снизить затраты на эксплуатацию и обслуживание, а также создать повторно используемые знания для модернизации умелого производства. Дайте каждому приспособлению возможность стать отслеживаемым, оптимизируемым и наследуемым интеллектуальным активом. Learn more about fixture digital management solutions!