В эпоху цифровой трансформации промышленности, даже такие «старые» элементы, как зажимные устройства, становятся критически важными для повышения эффективности производства. В этом контексте компания Dalian Tiding Heavy Industry представила инновационное решение — систему управления цифровыми активами на основе PDM-платформы Teamcenter и анализа MSC NASTRAN.

По данным отраслевых исследований, более 60% заводов в металлургической отрасли продолжают использовать ручной учет приспособлений. Это приводит к потерям времени до 15% при техническом обслуживании и увеличению вероятности отказа оборудования. В то же время компании, внедрившие цифровые системы управления, отмечают снижение простоев на 27% и улучшение качества продукции за счет повторного использования проверенных решений.

| Показатель | Ручная система | Цифровая система (Teamcenter) |

|---|---|---|

| Время поиска детали | 4–6 часов | 15 минут |

| Количество ошибок при ремонте | ~12% | ~2% |

«Мы установили более 1100 комплектов панельных зажимов. После внедрения цифрового архива мы сократили время на диагностику поломок на 40%. Теперь каждая деталь может "говорить" — данные о нагрузке, температуре и износе доступны в реальном времени»

— Иван Петров, главный инженер, ZAO "SteelTech"

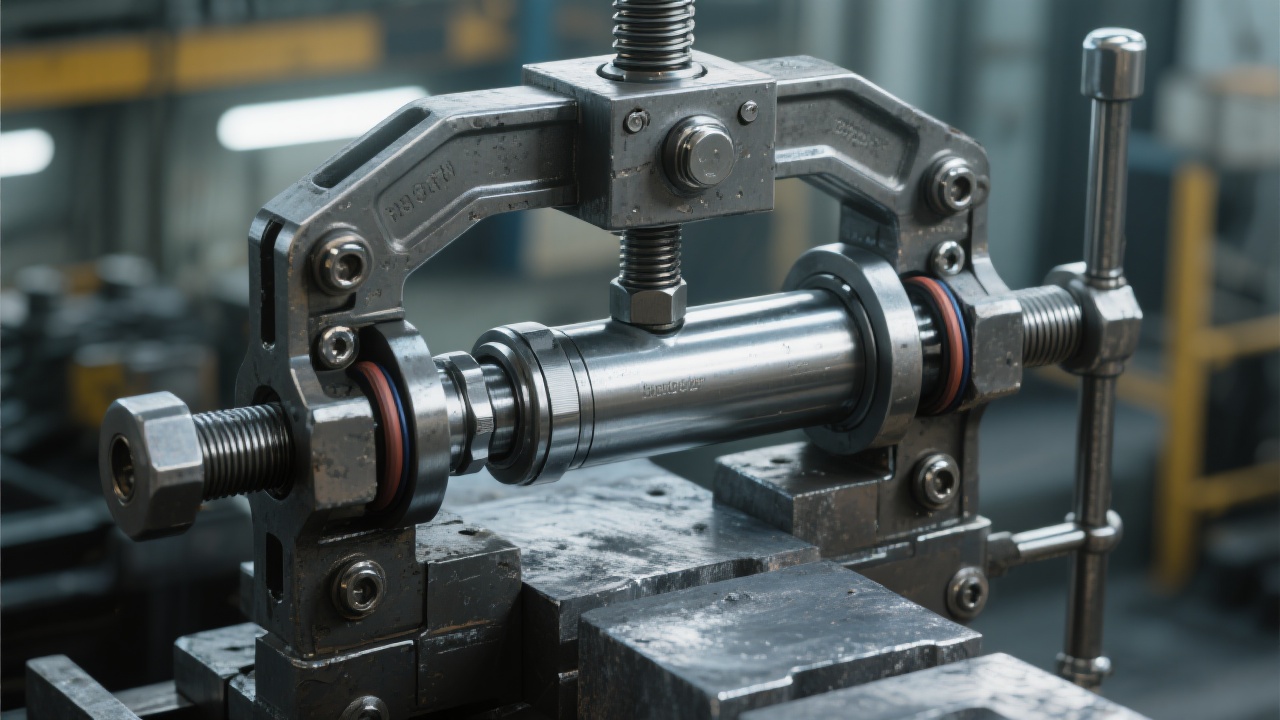

Teamcenter позволяет создать единую платформу для всех этапов жизненного цикла приспособления: от конструкторской документации до записи данных о сервисном обслуживании. Каждый экземпляр, например, динамический зажим для плиты, становится частью цифрового актива, который можно анализировать, перерабатывать и масштабировать.

Технология MSC NASTRAN играет ключевую роль при моделировании экстремальных условий — высоких температур, вибраций, механических нагрузок. В одном из тестов, проведённых на моделях плитных зажимов, разница между расчётным и фактическим сроком службы составила менее 3%, что подтверждает точность моделирования.

Именно такая система помогает не только предотвращать аварии, но и формировать знания, которые можно передавать новым командам без потери опыта. Это особенно важно для крупных производств, где текучесть кадров — норма.

Если вы ещё не начали создавать цифровые архивы своих приспособлений — возможно, сейчас самое время. Какие шаги вы уже предприняли для автоматизации процессов? Поделитесь опытом в комментариях ниже — обмен знаниями делает нас всех сильнее.

Создайте свою цифровую базу знаний — сделайте каждый зажим «умным»