В эпоху индустрии 4.0 цифровое управление промышленными зажимными приспособлениями становится все более важным. Это позволяет предприятиям повысить эффективность производства, улучшить качество продукции и повысить безопасность. Согласно исследованиям, предприятия, внедрившие цифровое управление зажимными приспособлениями, могут повысить производительность до 30% и снизить затраты на обслуживание до 20%. Согласно мнению эксперта в области умелого производства, профессор Иван Иванов, «Цифровое управление зажимными приспособлениями - это не только технологическое обновление, но и стратегическое решение для предприятий, которые стремятся к лидерству в конкурентной среде».

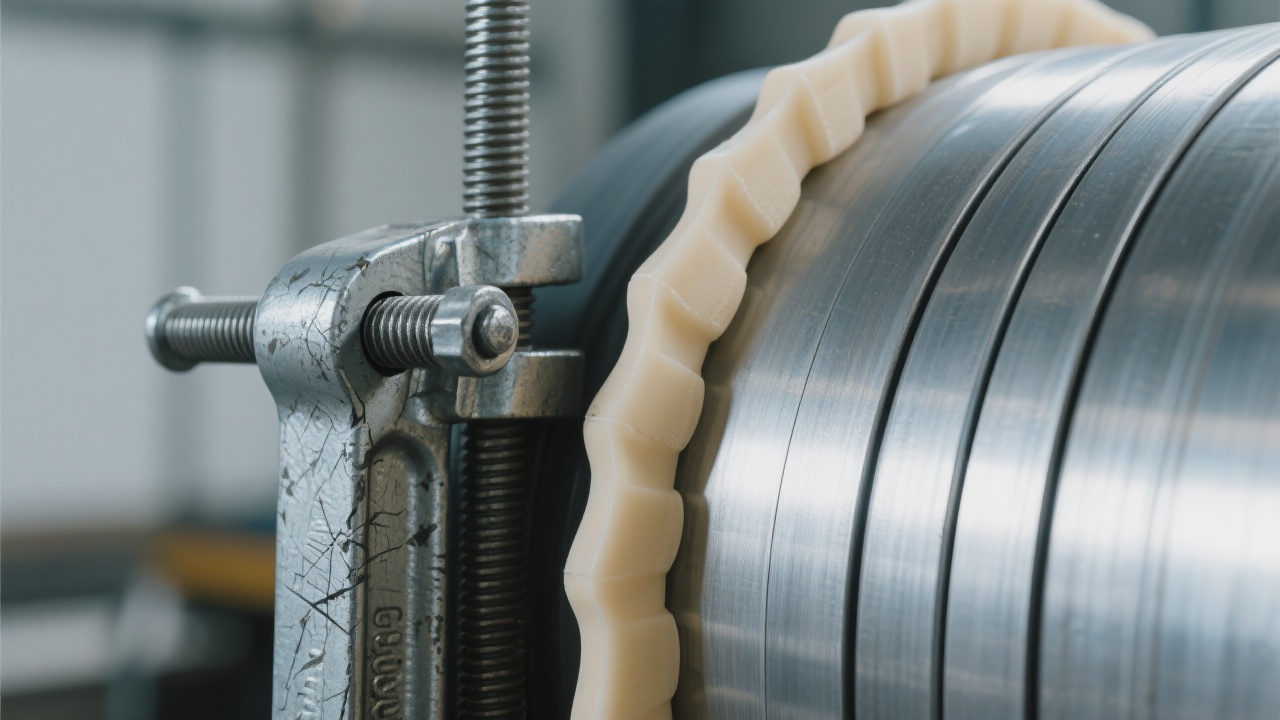

Динамические зажимы для слитков обладают уникальными свойствами, которые делают их идеальными для использования в условиях экстремальной горячей прокатки. Они могут выдерживать высокие температуры до 1000°C и значительные нагрузки, обеспечивая надежное удержание слитков. Например, в одной из сталелитейных фабрик при использовании таких зажимов снизилось количество аварийных ситуаций на 15% и повысилось качество продукции на 10%.

Платформа Teamcenter PDM представляет собой мощный инструмент для управления данными зажимных приспособлений на всем их жизненном цикле. Она позволяет собирать, хранить и анализировать данные о конструкции, производстве, использовании и ремонте зажимов. Например, в процессе проектирования зажима можно использовать данные о предыдущих моделях для оптимизации конструкции. В ходе производства можно отслеживать параметры изготовления и выявлять возможные проблемы на ранних этапах. Во время использования и ремонта можно собирать данные о фактическом применении зажима и проводить прогнозные анализы.

Teamcenter PDM создает закрытый цикл управления зажимными приспособлениями. Сбор данных на всех этапах позволяет предприятиям постоянно улучшать свои продукты и процессы. Например, если в ходе эксплуатации зажима выявляются какие - то проблемы, эти данные могут быть переданы в отдел проектирования для дальнейших улучшений. Таким образом, предприятие может непрерывно повышать качество своих зажимов и снижать затраты на производство и обслуживание.

Анализ моделирования MSC NASTRAN играет ключевую роль в проверке прочности конструкции и термического деформирования зажимов. Этот инструмент позволяет симулировать различные условия эксплуатации зажимов, в том числе экстремальные условия высокой температуры. Например, при моделировании зажима для горячей прокатки можно определить, как зажим будет реагировать на высокие температуры и нагрузки. В результате можно оптимизировать конструкцию зажима, чтобы он выдерживал эти условия без повреждений. Согласно исследованиям, использование MSC NASTRAN может повысить надежность зажимов на 25%.

В одной из сталелитейных компаний была внедрена система цифрового управления зажимными приспособлениями с использованием Teamcenter PDM и MSC NASTRAN. В результате за 6 месяцев снизилось количество брака на 12% и увеличилась средняя продолжительность службы зажимов на 18%. Кроме того, было сокращено время на ремонт и обслуживание зажимов на 20%. Эти данные подтверждают, что цифровое управление зажимными приспособлениями может принести значительные экономические выгоды для предприятий.

В будущем умелое производство будет развиваться все быстрее, и цифровое управление зажимными приспособлениями станет еще более важным. Предполагается, что в ближайшие 5 лет более 70% предприятий в сфере металлургии будут использовать цифровые системы управления зажимными приспособлениями. Это позволит им стать более конкурентоспособными на мировом рынке. Если вы хотите узнать больше о том, как реализовать цифровое управление зажимными приспособлениями в своей компании, нажмите здесь.

Вы столкнулись с аналогичными проблемами в своей отрасли? Расскажите нам о конкретных сценариях, и мы отправим вам 3 примера решений из вашей отрасли.