Na era da Indústria 4.0, a gestão tradicional de acessórios, como pinças de lingote, enfrenta inúmeros desafios. A falta de visibilidade sobre o ciclo de vida completo dos acessórios pode levar a custos de manutenção elevados, falhas inesperadas e perda de eficiência operacional. A transformação digital se torna não apenas desejável, mas necessária para as empresas de aço que buscam manter a competitividade.

Estima - se que as empresas que não adotam a gestão digital dos acessórios podem ter custos de manutenção até 30% mais altos do que aquelas que implementam soluções digitais eficazes. Além disso, a disponibilidade operacional pode ser prejudicada, resultando em perdas de produção significativas.

O Teamcenter PDM (Product Data Management) é uma plataforma central que desempenha um papel crucial na gestão digital do ciclo de vida dos acessórios. Ele abrange todas as fases, desde o design até a manutenção.

No estágio de design, o Teamcenter PDM permite que os engenheiros de projeto colaborem de forma eficiente. Eles podem compartilhar dados, revisar projetos e otimizar o design com base em dados históricos. Isso pode reduzir o tempo de desenvolvimento do produto em até 20%.

Durante a fabricação, o sistema rastreia cada etapa do processo, garantindo a qualidade e a conformidade. Com o Teamcenter PDM, é possível identificar rapidamente problemas de produção e tomar medidas corretivas, reduzindo a taxa de rejeição em até 15%.

Quando os acessórios estão em uso, o Teamcenter PDM coleta dados em tempo real sobre o desempenho, permitindo a monitorização contínua. Isso ajuda a prever falhas e planejar a manutenção preventiva.

Na fase de manutenção, o sistema mantém um histórico completo de todas as intervenções, facilitando a análise e a otimização do processo de manutenção. Isso pode reduzir o tempo de inatividade do equipamento em até 25%.

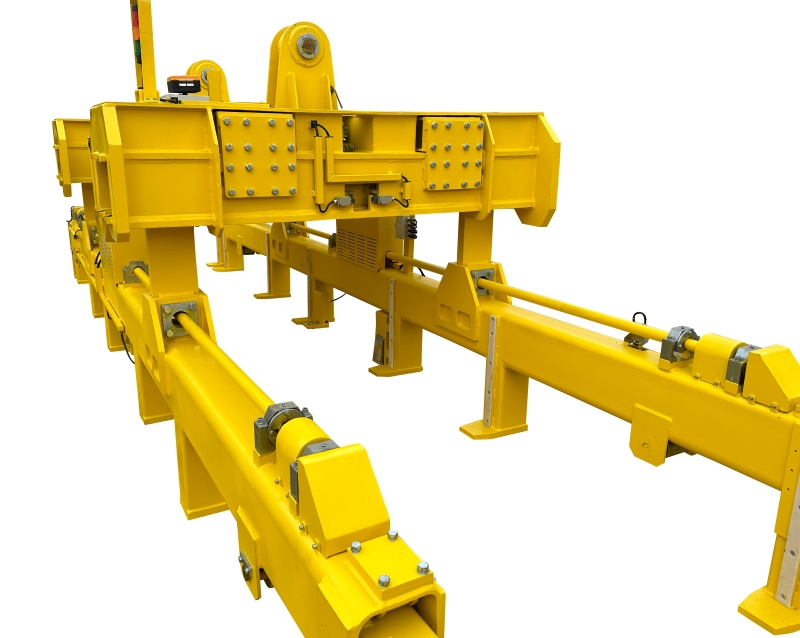

As pinças de lingote operam em condições extremas, especialmente em altas temperaturas. O MSC NASTRAN é uma ferramenta de simulação poderosa que permite validar a resistência estrutural e o comportamento de deformação térmica das pinças nessas condições.

Através da simulação com o MSC NASTRAN, as empresas podem garantir que as pinças mantenham a integridade estrutural e o desempenho em ambientes hostis. Isso aumenta a confiabilidade do equipamento e reduz o risco de falhas.

Com mais de 1.100 entregas de pinças, a Dalian Tiding Heavy Industry demonstra o valor da melhoria da qualidade baseada em dados e da construção de um banco de conhecimento padronizado. Os dados coletados durante o ciclo de vida dos acessórios permitem identificar tendências, otimizar o design e melhorar o processo de fabricação.

Um banco de conhecimento padronizado permite que as empresas reutilizem o conhecimento adquirido, acelerando o processo de desenvolvimento de novos produtos e melhorando a eficiência operacional.

O futuro das fábricas está direcionado para a manutenção inteligente dos acessórios. Isso inclui a automação da manutenção, a previsão de falhas com base em análise de dados e a integração com sistemas de produção mais amplos.

As empresas que desejam adotar essa tendência devem começar pela implementação de plataformas digitais robustas, como o Teamcenter PDM, e investir em tecnologias de análise de dados e simulação, como o MSC NASTRAN.

Se a resposta for não, talvez seja hora de considerar a adoção de soluções digitais para melhorar a eficiência e a competitividade da sua empresa.

Com a gestão digital do ciclo de vida dos acessórios, cada pinça pode se tornar um ativo inteligente, rastreável, otimizável e passível de herança. Não perca a oportunidade de transformar sua gestão de acessórios e impulsionar a sua empresa para o futuro da Indústria 4.0.