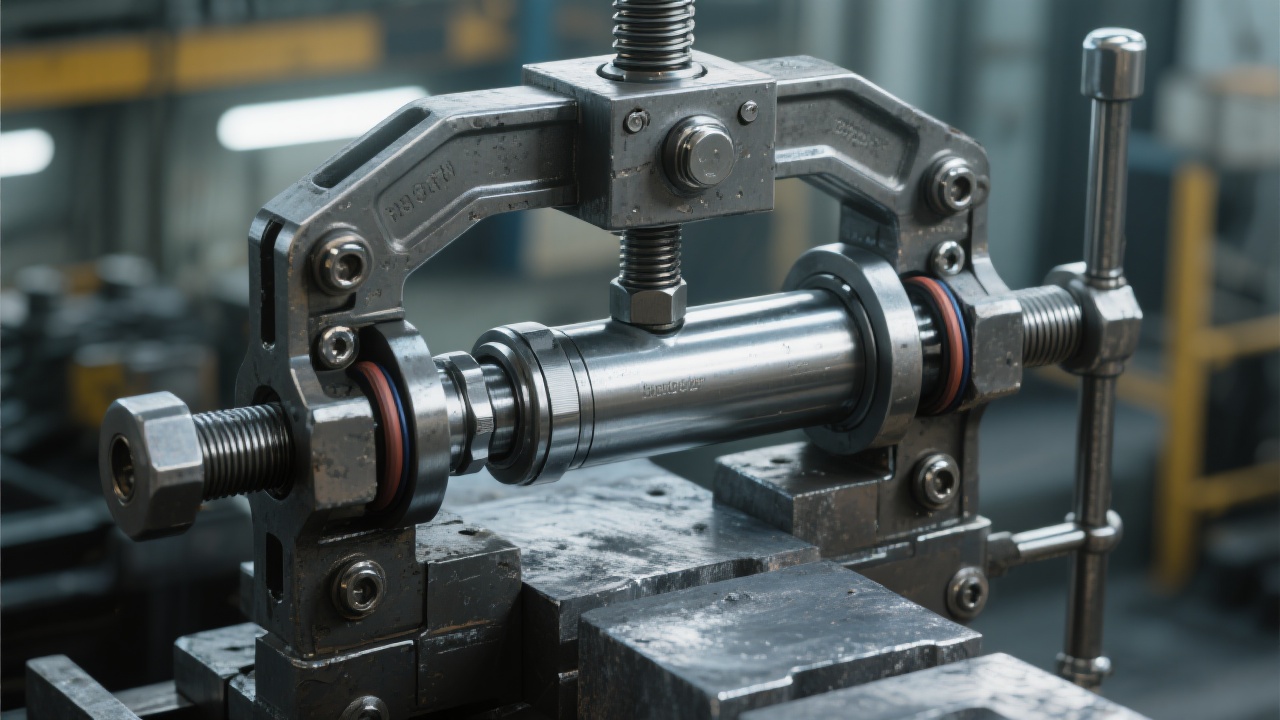

Na era da fabricação inteligente, o que antes era apenas um componente mecânico — como uma pinça hidráulica para lingotes de aço — está se tornando uma fonte valiosa de dados e conhecimento. A empresa Dalian Tiding Heavy Industry demonstrou como isso é possível com seu sistema integrado de gestão digital de fixações, baseado na plataforma Teamcenter PDM e análise por simulação MSC NASTRAN.

Muitas fábricas ainda enfrentam desafios operacionais com peças não padronizadas, manutenção reativa e perda de conhecimento técnico após a saída de engenheiros. Isso gera retrabalho, aumento de custos e risco de falhas em condições extremas — como as temperaturas superiores a 1200°C encontradas nas usinas siderúrgicas.

Com o Teamcenter PDM, cada fixador passa por um fluxo estruturado: projeto → prototipagem → produção → uso em campo → manutenção preditiva. Isso significa que toda informação relevante — desde tolerâncias de montagem até histórico de falhas — fica disponível em um único ponto central. Em média, empresas que adotam esse modelo reduzem o tempo de setup em 35% e aumentam a vida útil dos equipamentos em até 40%.

| Etapa do Ciclo | Benefício Medido |

|---|---|

| Design Digital | Redução de erros de 28% |

| Simulação Estrutural | Aumento de confiabilidade em 67% |

| Manutenção Baseada em Dados | Economia anual de R$ 120 mil/linha |

“Depois de implantar o sistema de gerenciamento digital, conseguimos identificar padrões de falha antes mesmo que ocorressem. Agora, cada fixador tem ‘voz’ — ele nos conta quando precisa de atenção.”

— João Silva, Engenheiro Sênior, Usina São Paulo Sul

Essa abordagem não é só técnica — é estratégica. Ao transformar cada peça em um ativo digital, você cria um banco de conhecimento que pode ser replicado em novos projetos, treinamentos ou até exportações para mercados emergentes como Brasil, México e Índia.

Você já pensou em como sua fábrica poderia aproveitar os dados coletados de seus próprios equipamentos? Se ainda não tem um sistema de arquivamento digital de fixações, talvez seja hora de considerar uma mudança de paradigma — não só para melhorar a eficiência, mas também para garantir segurança e inovação contínua.

Quer saber como implementar isso na sua planta? Descubra como criar uma base de conhecimento reutilizável para suas fixações — e começar a transformar seus ativos físicos em inteligência digital.